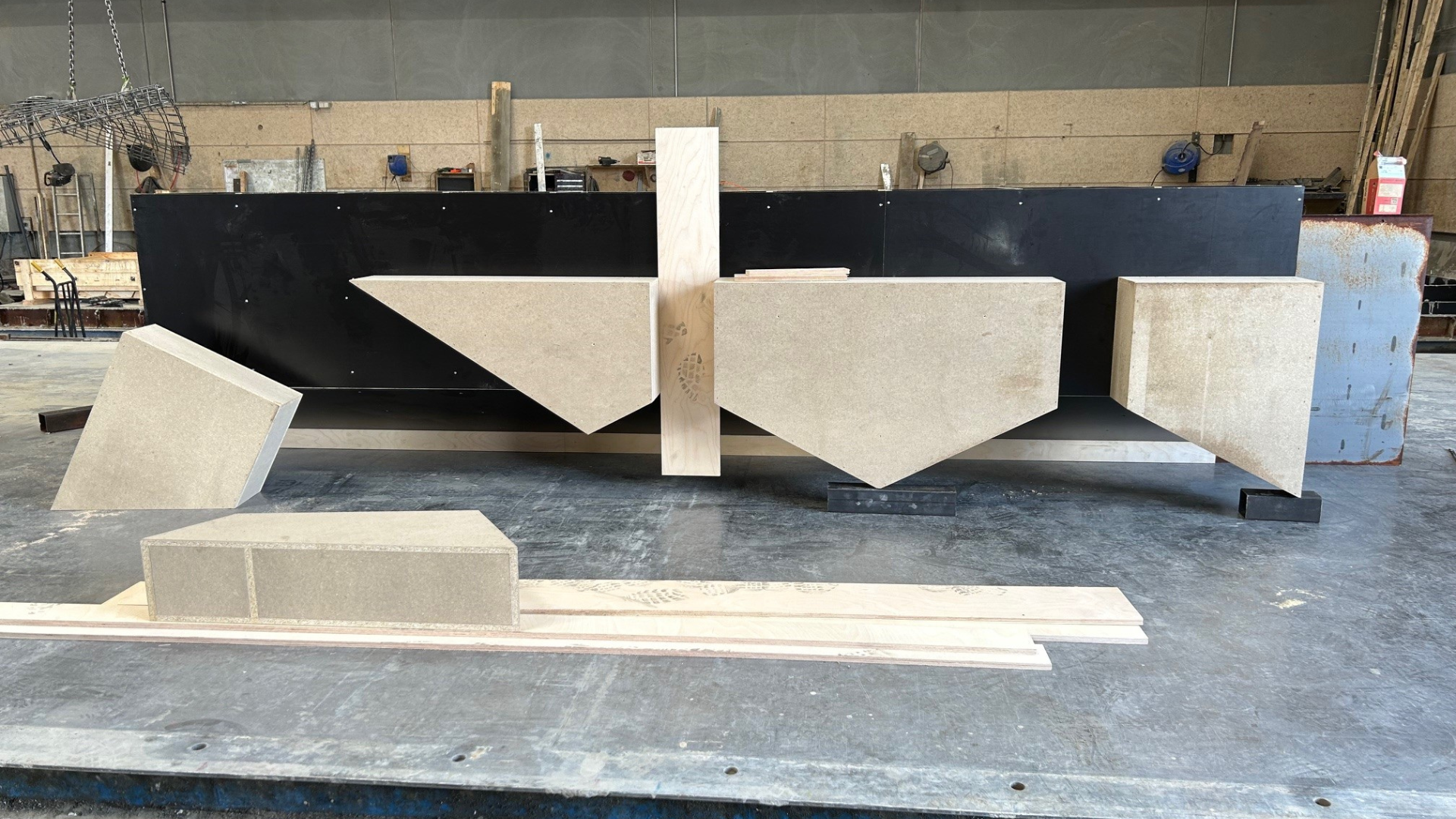

Dan-Elements prototype er kendetegnet ved den åbne rammeform, hvilket også letter rørføring i forbindelse med kloakarbejde, samt bundpladens pyramideform, som i forhold til det oprindelige design har givet mulighed for at spare yderligere på betonen.

Foto: Dan-Element.Det startede i 2022 som et forsøg på, hvordan man kan optimere in-situ-støbte stribefundamenter gennem designoptimering. I sagens natur betyder det materialeoptimering i form af mindre forbrug af beton. En god egenskab, der på bundlinjen ligeledes betyder mindre CO2-aftryk. Ideen blev i sin tid initieret af dynamisk statiker Tim Gudmand-Høyer fra Rambøll, og i dag fire år efter er prototypen på det første ikke blot optimerede, men også præfabrikerede stribefundament en realitet.

Det står hos Dan-Element i Skive og venter blot på at blive sat i jorden, hvilket kommer til at ske som en test i samarbejde med entreprenørvirksomheden NCC, inden konceptet med optimerede, præfabrikerede stribefundamenter tages i brug i forbindelse med konkrete byggeprojekter. Testen vil formentlig finde sted i løbet af foråret, og de involverede parter har store forventninger til fremtiden for den slags fundamenter.

HELT FRI LEG I SANDKASSEN

Der har været tale om et såkaldt sandkasseprojekt, hvor en række aktører over tid har været involveret, og det fine ved sådan et projekt er, at man så at sige kan kaste alle hæmninger over bord i bestræbelserne på at prøve nye løsninger af. Selvfølgelig håber man altid på succes, men hvis ikke det bliver tilfældet, er der intet tabt i at have gjort forsøget, idet ingen kundeprojekter så at sige lider overlast, hvis ikke ambitionerne opfyldes.

Her ses designet på det første optimerede stribefundament, der blev støbt in-situ. Skaftets zig-zag form er i dag afløst af en åben rammestruktur, mens bundpladens trekantform er afløst af en pyramideform.

Foto: RambøllMeget tyder imidlertid på, at dette projekt er nået i mål. Ikke blot når det gælder om at reducere betonmængden og dermed CO2-aftrykket, men også når det gælder om at spare tid på byggepladsen, ligesom materialespild i form af kasseret beton og armering reduceres markant. Ifølge Tim Gudmand-Høyer har især det faktum, at projektet har ændret sig fra at have fokus på in-situ-støbning til at have fokus på præfabrikation haft betydning.

KAN BEREGNES I EUROCODES

”Selve grunddesignet af det optimerede stribefundament har ændret sig, idet det geometrisk er blevet langt mere komplekst i arbejdet med at reducere betonmængden mest muligt. Det kræver en formopbygning, der ikke ville være realistisk at gennemføre ude på byggepladsen. Inde i produktionshallen er det både muligt at arbejde med de komplekse forme og repetere dem med henblik på serieproduktion,” forklarer Tim Gudmand-Høyer.

Såvel fundamentets skaft som dets bundplade ser markant anderledes ud i dag, idet skaftet ikke længere består af en ubrudt zig-zag form, men af et forløb af rammer med en åben struktur, mens bundpladens trekantform er afløst af en pyramideform, der skærer endnu en luns af betonmængden. Ifølge Tim Gudmand-Høyer er der med statikerens øjne ikke noget at være nervøs for, da alle lastberegninger kan udføres ud fra gældende Eurocodes.

Som det ses på dette billede, er formarbejdet i Dan-Elements prototype ganske kompliceret. Hvis den skal udnyttes i industriel skala, er det klart en fordel med præfabrikation frem for støbning in-situ.

Foto: Dan-ElementPLADS TIL RISOKOVILLIGHED

Rent beregningsteknisk er det business as usual, og hos Dan-Element er man kun glad for at være blevet koblet på projektet. Ifølge salgs- og projektdirektør Rune Toft skal der i dagligdagen være plads til at vise lidt risikovillighed og prøve nogle nye ting af. Selv om konceptet med præfabrikerede, optimerede stribefundamenter stadig er i sin spæde vorden, fornemmer han, at det er noget, man så småt er begyndt at tale om i byggebranchen.

”Med dette koncept flytter vi noget af opførelsestiden ind i fabrikshallen hos os, hvilket sparer tid ude på byggepladsen. For os som virksomhed betyder det endvidere, at vi med et helt nyt produkt i sortimentet vil blive koblet tidligere på byggeprojekterne. I dag kommer vi jo typisk først ind i billedet, når huldæk og vægelementer skal leveres. Den nye rolle bliver interessant, og det glæder vi os til,” siger Rune Toft.

MINDRE SPILD I BYGGERIET

Netop muligheden for at spare tid på byggepladsen tiltaler Thomas Kruse, der er chef for en afdeling i entreprenørvirksomheden NCC, som laver råhusdesign og produktoptimering. Her har man lavet teoretiske beregninger på en række case studies, og konklusionen er, at det typisk vil være muligt at spare mellem 10 og 15 arbejdsdage på fundamentarbejdet på et givent byggeprojekt. Sparet tid er som bekendt godt nyt for et byggeprojekts bundlinje.

Så er formen klar til at blive fyldt med beton. Prototypen på det præfabrikerede stribefundament er 6,25 meter langt, er 1,25 meter bredt, 1 meter højt og vejer 4,6 ton. Elementerne kan enten sættes i forlængelse af hinanden eller tilpasses specifikke parametre.

Foto: Dan-Element”Ud over mindre CO2-aftryk og sparet tid er endnu en fordel mindre spild, idet vi kan få fundamenterne leveret lige præcis i de dimensioner, vi skal bruge dem. Vi skal således ikke selv ligge og rode med forme, beton og armering. Vi har ligeledes lavet nogle prisestimater, og indtil videre er der ikke noget, som tyder på, at det er dyrere at arbejde med præfabrikerede, optimerede stribefundamenter i forhold til at støbe fundamentet in-situ,” siger Thomas Kruse.

STORE MULIGHEDER I VENTE

Ganske som Dan-Element og som en af landets helt store entreprenørvirksomheder er man hos NCC glad for at være med til at præge den fremtidige udvikling i byggeriet. I Thomas Kruses optik er tiden i Tim Gudmand-Høyers sandkasseprojekt altså givet rigtig godt ud. I øvrigt kan nævnes, at NCC har været med i projektet, lige siden de første spæde forsøg med det in-situ-støbte, optimerede stribefundament.

”Det har været en spændende udvikling at følge, og vi ser frem til at skulle teste prototypen fra Dan-Element. Præcis hvor og hvornår det sker, ved vi ikke endnu, men det bliver formentlig en gang her i løbet af foråret. Vi er i hvert fald dedikeret til at fortsætte arbejdet sammen med de andre aktører i projektet, og vi ser store muligheder for fremtidens byggeprojekter ved at anvende denne byggemetode, slutter Thomas Kruse fra NCC.

Stor CO2-besparelse

Foreløbige overslag viser, at prototypen på et optimeret, præfabrikeret stribefundament fra Dan-Element sammenholdt med et traditionelt in situ støbt stribefundament giver en materialebesparelse på cirka 49 procent på beton og 26 procent på armering. Dermed forventes en reduktion i CO2-udledningen på mellem 25 og 40 procent, alt efter om der sammenlignes med branche-EPD’er eller in-situ-beton og armering med lav CO2-udledning. Det skal pointeres, at beregningerne er foreløbige, da der endnu ikke foreligger EPD’er på det optimerede, præfabrikerede stribefundament.