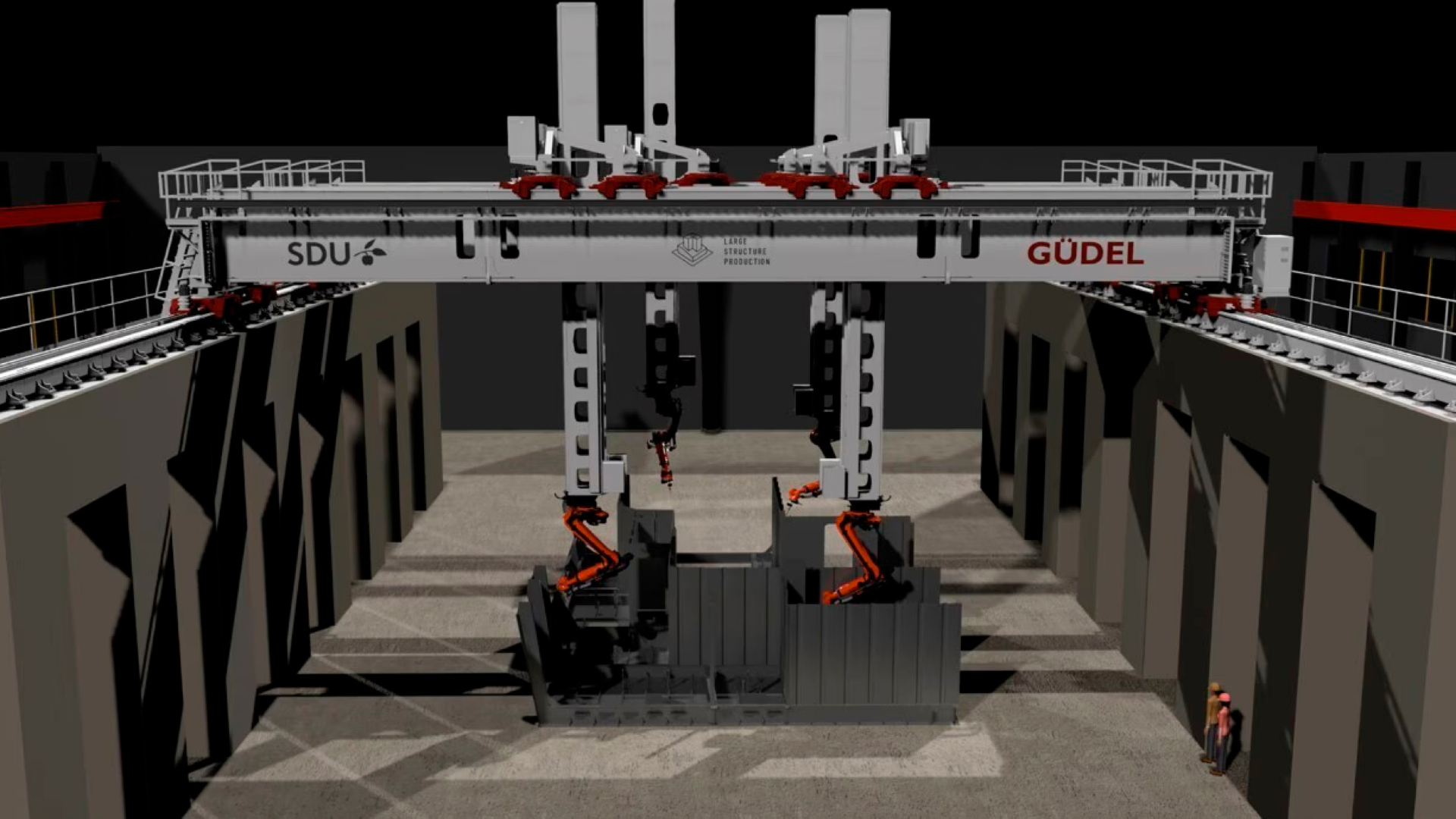

Ud over en gigantisk bundplade består fundamentet af fem søjler på 6,5 meters højde og en 35 meter lang tværbjælke. Denne konstruktion er dubleret i den anden side af hallen og skal bære den store portalkran med de to industrirobotter.

Foto: A. Enggaard A/SI starten af oktober 2024 lød startskuddet til en af de mest komplekse in-situ-støbeopgaver i Danmark nogensinde. Da tog SDU Center for Large Structure Production første spadestik til en ambitiøs udvidelse af robotcenteret på Odense Havn ved Munkebo. Bygherre er Syddansk Universitet, og i det daglige drives centeret i samarbejde med Maersk Mc-Kinney Moller Institute Campus Odense. A.P. Møller Fonden har da også støttet projektet med 90 millioner kroner.

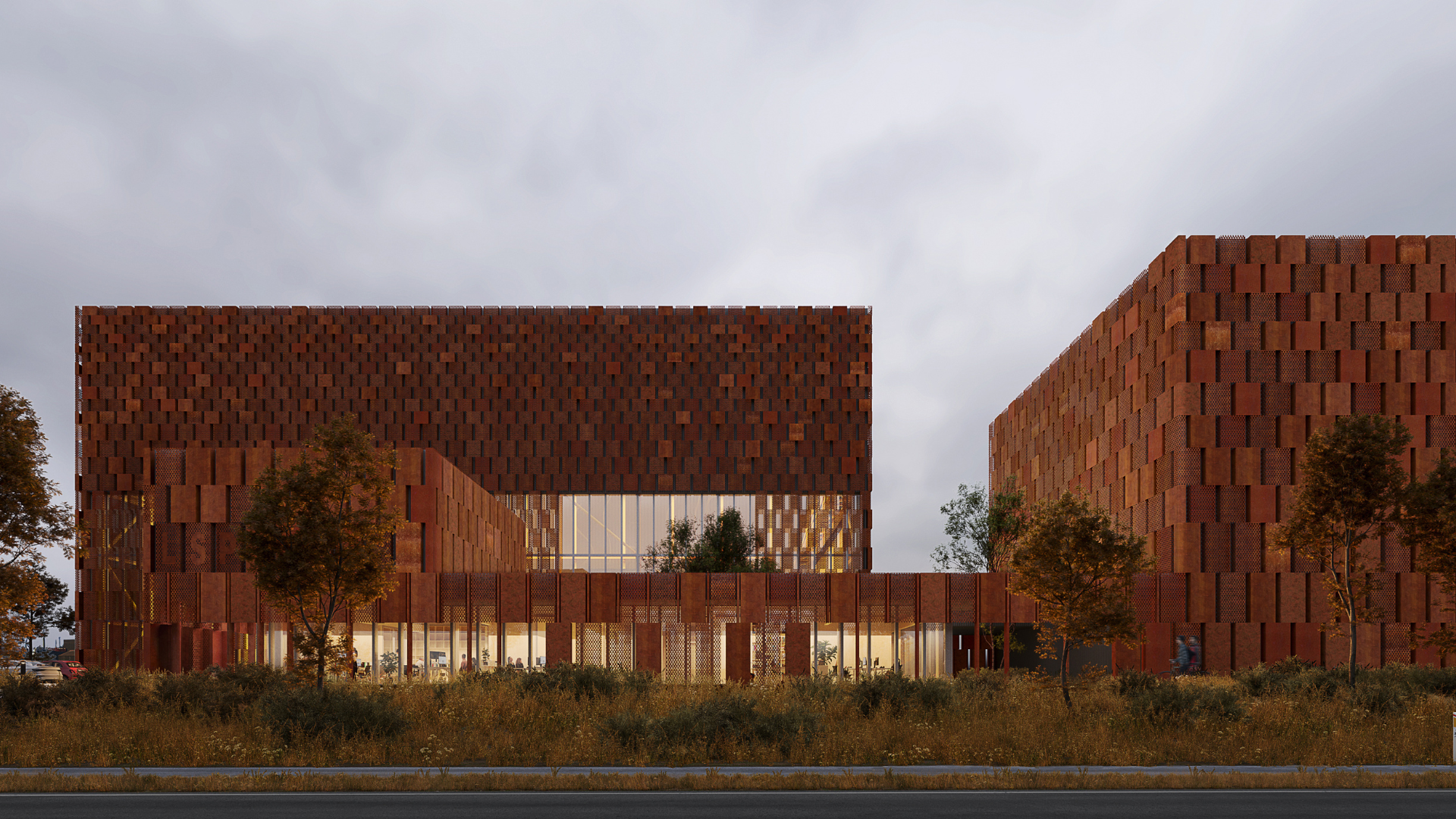

Selve bygningen er tegnet af CCO Architects, men det er inden for murene, man med betonbrillerne på finder det virkelig interessante, nemlig et gigantisk fundament til verdens største og eneste produktionsrobot af sin slags, som nu skal kapsles ind i en beskyttende bygning. Hovedentreprisen er lagt i hænderne på entreprenørvirksomheden TC Anlæg A/S, der har ansvaret for opførsel af hal, lager, administration samt udearealer.

I alt er anvendt 300 ton armering, og dimensionerne spænder lige fra Ø8 til Ø32. Desuden er der blevet bukket bøjler i alverdens størrelser. De største har en klippelængde på 14 meter.

Foto: A. Enggaard A/SMEGET KRÆVENDE MEN LÆRERIGT

Totalrådgiver på det store betonfundament har været ISC Rådgivende Ingeniører fra Viborg, mens entreprenørvirksomheden A. Enggaard A/S har stået for selve støbningen af det store in-situ-projekt. Ifølge byggeleder Mads Cramer Krogh har det været en opgave, hvor man flere gange i løbet af processen har måttet tænke sig godt og grundigt om, hvorvidt det kunne give udfordringer at udføre de konkrete støbninger i praksis.

”Jeg kommer fra betonelementbranchen, og dette fundament har været min første større erfaring med et in-situ job. Det har været meget krævende, men det har også været meget lærerigt,” siger Mads Cramer Krogh, som sammen med A. Enggaards egenproduktionschef, Morten Seneca Holmberg, roser de øvrige partnere i projektet for et forløb, hvor man sammen har været gode til at finde de rigtige løsninger på udfordringerne.

Flere steder har ingeniørerne måttet lave en 3D-visualisering af armeringen for at være sikker på at konstruktionen rent faktisk var realiserbar.

Foto: A. Enggaard A/STÆT DIALOG MED LEVERANDØRERNE

”Der er sket en række justeringer, siden vi i tidernes morgen lavede de produktionsmæssige beregninger, men takket være samarbejdet med en god bygherre og rådgiver samt en god byggeledelse er det lykkedes at nå i mål og se resultatet af anstrengelserne. I A. Enggaard er vi vant til store betonopgaver, dog ikke ofte i denne størrelse og med denne kompleksitet, men jeg er glad for at kunne sige, det er en opgave, vi er stolte af at have på vores CV,” siger Morten Seneca Holmberg.

Han forklarer videre, at man ligeledes har været i meget tæt dialog med leverandørerne, især Aalborg Portland og UNICON, da man flere steder har måttet gøre en indsats for at finde frem til den helt rigtige betontype. Grundlæggende består fundamentet til den store industrirobot ud over bundplade af i alt 10 søjler på 6,5 meters højde. Fem søjler er placeret i den ene side og fem i den anden. Oven på disse er så støbt to tværbjælker, hver med en vægt på ni ton per løbende meter. Søjlerne står på 40 meter lange fundamenter med et tværsnit på 4 x 1,5 meter.

Her et totalbillede af hallen med de to rækker af søjler. For at sikre stabilitet i konstruktionen er der i hver søjle indstøbt to M50 gevindstænger, der som store trækstænger kan spændes op til 1.000 kN. Det skal sikre fuld kontakt fra tværbjælke ned gennem søjlerne til bundpladen.

Foto: A. Enggaard A/SMODERAT OG PASSIV BETON I HØJ STYRKE

”Tværbjælkerne er 35 meter lange med et tværsnit 2,5 x 1,6 meter, og betonforbruget er 150 kubikmeter per bjælke,” uddyber produktchef Jørgen Schou fra UNICON. Netop disse bjælker har været en af årsagerne til, at man måtte gå i tænkeboks omkring, hvilken betontype, der skulle anvendes. Eksempelvis blev det nødvendigt at etablere køling i bjælkerne for at undgå for høje temperaturer i tværsnittet

”Høj varmeudvikling arbejder jo mod kølingen, så det handlede i høj grad om at finde den fine balance mellem produktionsmetode og valg af betontype. Overordnet set endte det med, at vi kun anvendte aggressiv beton i lagerhallen, hvor en del af fundamentet er eksponeret for vejr og vind. Alle andre steder har vi anvendt en kombination af moderat og passiv beton i høj styrke,” forklarer Morten Seneca Holmberg.

Selve bygningen, der skal huse verdens største produktionsrobot, er tegnet af CCO Architects.

Foto: Visualisering: Theodor FritzEN HÅNDFULD BETONTYPER I SPIL

I alt har en håndfuld forskellige betontyper været i spil, og det har krævet høj grad af samarbejde med såvel Aalborg Portland som UNICON for at finde de bedste betontyper til projektet, hvortil der ifølge Mads Cramer Krogh i alt er medgået i omegnen af 2.300 kubikmeter beton. Det er imidlertid ikke kun for så vidt angår betontyper og betonrecepter, der har været tale om et puslespil.

”Det samme har gjort sig gældende i forbindelse med armeringen, der er meget kompleks. Derfor har vi haft allokeret ekstra ressourcer til at holde øje med, at armeringsopgaven rent faktisk blev udført i henhold til tegningerne, lige som vi sammen med rådgiveren undervejs har været nødt til at foretage visse justeringer. Det har altså været en meget kompleks opgave, som vi skulle sikre, der var styr på hele vejen gennem processen,” siger Morten Seneca Holmberg.

KUN EN ROTERBIL MÅTTE KASSERES

Mads Cramer Krogh føjer til, at da armeringen ligger meget tæt, har det ligeledes stillet store krav til betonens flydesætmål. Det skulle være helt præcist med henblik på at sikre den korrekte udflydning af betonen gennem armeringen. Han fremhæver endvidere indsatsen fra Henrik Kastberg Andersen, der har været formand på pladsen. Hans 30 års erfaring med in-situ-støbning har nemlig i høj grad været medvirkende til, at denne komplekse støbeopgave er blevet løst til bygherres fulde tilfredshed.

Fakta

I Large Structure Production udvikler forskerne sammen med partnere i industrien nye robotter og digitale værktøjer, der kan automatisere produktionen af store strukturer, som for eksempel dele til vindmøller, skibe og bygninger. Det er områder, der traditionelt set har været meget svære og dyre at automatisere, blandt andet fordi, det foregår i så stor skala. Det problem løser man her ved - som et af de eneste dedikerede forskningscentre i verden - at have meget store robotter og faciliteter til rådighed. Således måler robotportalkranen 30 x 20 x 10 meter, og produktionsenheden består af to robotter, der hver vejer 70 ton.