Den nye Storstrømsbro er tegnet af Dissing+Weitling. I alt 20 sæt kabelskråstag skal bære de to midterste broelementer på hver 160 meter, som med en frigang på 26 meter giver masser af plads til gennemsejling. På hver side fordeler i alt 45 pille-skafter, inklusive pylonen, sig med 80 meters mellemrum ind mod land

Visualisering: Dissing+WeitlingIfølge Ulla Skytte, som er Senior Specialist hos COWI, der på bygherrens vegne monitorerer totalentreprenøren SBJV i forhold til de kontraktuelle forhold og dokumentation af byggeriet, udmærker den nye Storstrømsbro sig på betonsiden ved især én interessant ting, nemlig at der i en række af støbeprocesserne anvendes selv-kompakterende beton (SCC). Det er der nemlig ikke tradition for i dansk brobyggeri.

”Det er en betontype, der i vid udstrækning er blevet anvendt til byggeriet af metroen i København, men i forbindelse med brobyggeri er det altså noget nyt. I sidste ende er det entreprenøren, der har valgt også at benytte denne betontype”, forklarer Ulla Skytte. Hun føjer samtidig til, at det har givet nogle udfordringer, som man har måttet identificere og løse så at sige on-the-fly.

Der er ikke tradition for anvendelse af selv-kompakterende beton. Det har ifølge Senior Specialist hos COWI, Ulla Skytte, givet en række udfordringer, som man har måttet identificere og løse så at sige on-the-fly.

Foto: Steen KnarbergHAR MÅTTET ÆNDRE FLYDEMÅL

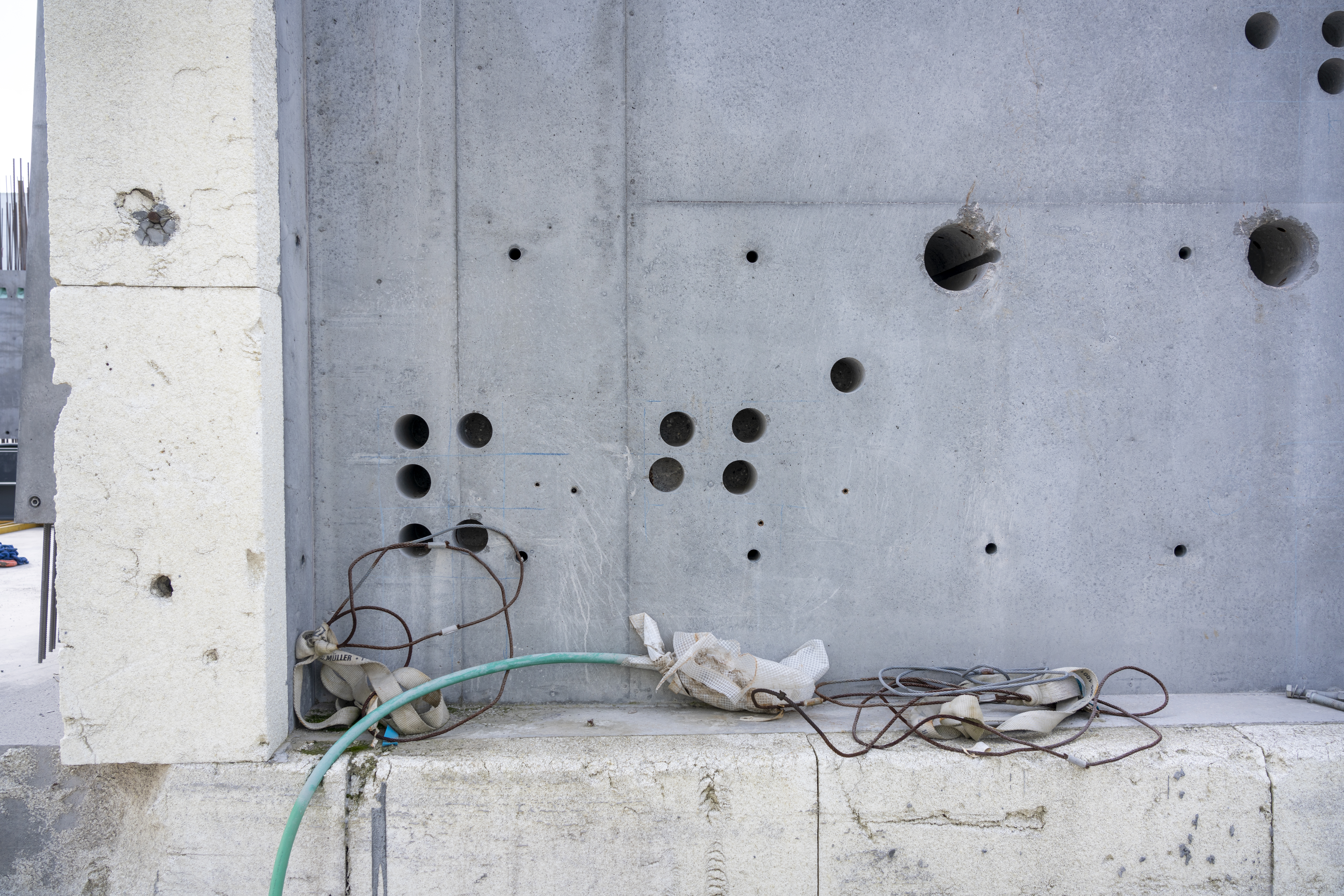

”Undervejs i projektet har vi således måttet arbejde på at opnå den optimale udstøbning, hvilket har været en løbende proces. I stedet for at arbejde med åbne forme, hvor man har god mulighed for at følge processen, har vi i flere sammenhænge måttet arbejde med topforme, hvor kontrolcheck kun kan ske gennem en række huller i formen. Det gør det blandt andet sværere at checke, om vi får al indesluttet luft ud af betonen”, forklarer Ulla Skytte.

Luften i betonen samler sig i toppen og skal fjernes helt med henblik på at sikre korrekt styrke. Samtidig har det faktum, at pille-skafterne er ottekantede, lige som de er tykkere i bunden for at blive smallere i toppen, givet udfordringer forstået på den måde, at luften i betonen har haft en tendens til at samle sig i formens hjørner. Det har blandt andet betydet, at man undervejs har måttet ændre betonens flydemål.

Den nye Storstrømsbro består grundlæggende af tre forskellige typer af elementer. En fundamentplint, der placeres på den afrettede bund. Oven på placeres pille skafterne, som består af præfabrikerede elementer på 4 meters højde. Oven på disse placeres selve brodragerne

Foto: Steen Knarberg)MASSE AF TEST ER GÅET FORUD

”Ligeledes har vi måttet være opmærksomme på at sikre, at betonen flyder sammen som en homogen masse uden, at sten og pasta skiller, lige som konsistensen skal være så tilpas, at betonen omslutter armeringen korrekt”, fortæller Ulla skytte videre. Ud over at man har måttet løse udfordringer undervejs, er der naturligvis også gået et stort arbejde forud for selve projektets igangsættelse.

De første test af betontyperne tog således sin begyndelse tilbage i 2018, og de sidste recepter blev først godkendt for et halvt års tid siden. Testarbejdet er blandt andet gået ud på at sikre betonen mod indtrængning af klorider, lige som man har testet for luftindhold og styrke samt ikke mindst bestandighed under varierende temperaturforhold, især frost/tø påvirkning. Det er blandt andet sket gennem støbning af en række testblokke.

COWI monitorerer på bygherrens vegne totalentreprenøren SBJV i forhold til de kontraktuelle forhold og dokumentation af byggeriet. Det sker blandt gennem Full Scale Trial Cast, hvor der udtages boreprøver for kontrol af betonen.

MASSER AF BETONPRØVER TAGET

”Fra disse har vi taget boreprøver, som efterfølgende er blevet analyseret for at sikre, at entreprenøren lever op til kontraktlige krav, der er gældende. I alt arbejdes der med seks forskellige typer af beton, nemlig vibreret standardbeton, selv-kompakterende beton samt en beton, der anvendes til fuger mellem elementerne. Alle tre typer anvendes med såvel styrke C40 som C60”, uddyber Ulla Skytte.

Elementerne produceres i hallerne på Masnedø, hvor blandeværket og backup værket leverer beton til alle støbninger, både in-situ og til elementerne. I hallerne produceres fundamenter, bropille elementer og brodragere. I øvrigt kan nævnes, at Storstrømsbroen bliver bygget med en metode, der ikke er anvendt i Danmark før. De enkelte brodragere løftes på plads ude på vandet ved hjælp af et særligt hejseværk monteret på bropillerne.

På Storstrømsbroen arbejder man med in-situ støbninger ude på vandet i flere sammenhænge. Ud over pylonen gælder det således også, hvor pille-skafterne møder brodragerne. Dette arbejde foretages fra pramme.

Foto: Kristian DanielsenFakta

Spændende indføring i projektets udfordringer

Til daglig arbejder Anders Haumann fra COWI med tilsyn på blandt andet brokonstruktioner. I forbindelse med Dansk Betondag 2022, som blev afholdt i Skælskør i slutningen af september, var han en del af den gruppe, der arrangerede en ekskursion til den nye Storstrømsbro, der er under opførelse netop nu.

”Interessen for at komme med på turen var stor, og i alt 60 havde tilmeldt sig. Jeg tror alle syntes, det var spændende at komme lidt bag kulisserne og høre om de udfordringer, der altid opstår i et sådant projekt, samt ikke mindst, hvordan de løses. Vi blev vist rundt på en grundig tur, og der var tale om en åben samt ærlig dialog, hvor tingene blev beskrevet på en reel måde”, forklarer Anders Haumann.

Det er ikke hver dag, at muligheden byder sig til at komme så tæt på de store betonelementer, der indgår i sådant et stort konstruktionsprojekt, og da deltagerne til dagligt arbejder med blandt andet betonmæssige udfordringer, blev det ifølge Anders Haumann også til en dag, hvor der var mulighed for at tage ny viden med hjem.