Gammelrand Betons nye fabrik i Svebølle har taget er stort skridt i en grønnere retning med FUTURECEM i alle produkter, brug af overfladevand, vedvarende energi og eldrevne maskiner i stedet for hydrauliske.

Byggeriet i Danmark står for en stor del af samfundets klima- og miljøpåvirkning. Det gælder både trækket på jomfruelige ressourcer, energiforbrug og CO2-udledninger. I betonbranchen er man bevidst om udfordringerne og arbejder målrettet for at reducere påvirkningerne markant.

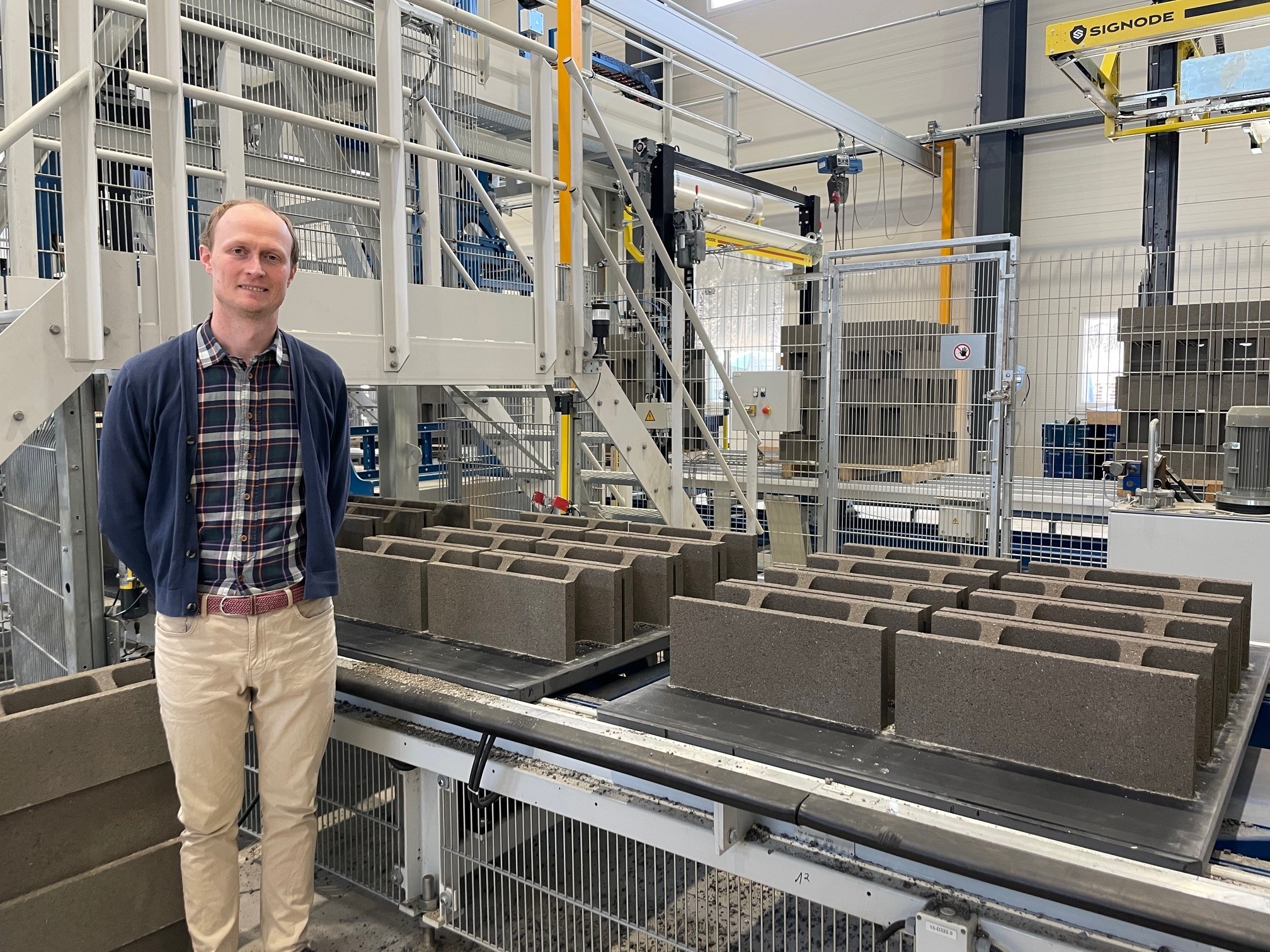

Gammelrand Beton, der forsyner trælasthandler og entreprenører landet over med betonvarer som rør, belægninger og blokke, har taget et stort skridt i en mere bæredygtig retning. Da en af fabrikkerne var ved at være udtjente, besluttede direktør Morten Pedersen sig for at købe nabogrunden og investere i en helt ny fabrik med state of the art udstyr, større siloer og nye bæredygtige tiltag.

”Fabrikken ligger tæt på vores grusgrav. Det betyder, at vi ikke skal fragte sand og grus særlig langt. Vi belaster ikke offentlige veje, der er ingen støj og støv i forhold til naboer. Samtidig kan vi bruge overfladevandet fra grusgraven i produktionen, så vi undgår at bruge drikkevand i produktionen,” siger Morten Pedersen.

Tænk hele vejen rundt, når du først er i gang. Vi er endt med en fabrik, der er både er mere effektiv, bedre drevet og mere miljøvenlig i alle ledder og kanter, lyder det fra Gammelrands direktør, Morten Pedersen.

CO2-reduceret cement i alle betonvarer

Den nye fabrik har gjort det muligt at anvende FUTURECEM fra Aalborg Portland i produktionen. Cementen indeholder kalkfiller og brændt ler, der erstatter en del af klinkeindholdet, så CO2-udledningen bliver reduceret med cirka 30 procent i forhold til cement kun med klinker.

”Vi har valgt at bruge FUTURECEM i hele produktionen. Det er ret uproblematisk i forhold til vores blokke og rør, der ikke bliver udsat for frost/salt. Fliserne derimod skal støbes i to lag for at sikre at toplaget består af beton, der kan modstå frost- og saltpåvirkning. Derfor har vi udviklet en proces, hvor vi først støber bagbetonen med FUTURECEM og dernæst lægger et almindeligt toplag på 5 millimeter i en frostbestandig beton,” siger Morten Pedersen.

På Gammelrands nye fabrik er blokproduktionen med FUTURECEM i fuld gang. Produktionen af belægninger begynder senere på året.

Omstillingen af produktionen er foregået i samarbejde med Aalborg Portland, som har ydet teknisk rådgivning, hjulpet med optimering af recepterne og bistået med indkøringen.

”Når du bruger FUTURECEM i fliser, der udsættes for frost samtidig med tø-saltning, er det nødvendigt med en to-lags betonløsning. Fliser med denne type cement må ikke udsættes for frost og salt, så forvitrer flisernes overflade. Kan du gøre som Gammelrand og køre to processer, så er det ikke noget problem,” siger produktspecialist i Aalborg Portland, Søren Hvitfeldt Rasmussen.

Vær obs på hærdetid

Beton med FUTURECEM er lidt længere tid om at hærde og opnå den rette styrke i forhold til traditionelle betoner. Det kan være et problem for betonvarer, der skal hurtigt ud i butikkerne. En mulighed er at skrue op for varmen i hærdekammeret, tilsætte en accelerator til betonen eller tillade lidt længere liggetid i formen.

”Når der støbes fabriksbeton på en byggeplads, så skal betonen hærde i 28 dage for at opnå den rette styrke. Så her er den tidlige styrkeudvikling ikke et problem. Derfor er FUTURECEM pt. også mest anvendt til in-situ støbninger på byggepladser. Men vi ser gerne, at det bliver vores mest solgte cement. Derfor arbejder vi hele tiden på at forbedre egenskaberne og er i fuld gang med at rulle produktet ud til såvel betonelement- og betonvareproduktion," siger Søren Hvitfeldt Rasmussen.

Topmoderne udstyr

Tilbage på Gammelrand Beton har Morten Pedersen løst udfordringen med hærdningen ved at have et topmoderne hærdekammer på den nye fabrik, hvor temperaturen kan styres minutiøst. Lige om lidt kommer der også solceller på taget, mens alle maskiner i produktionen kører på el.

”Fabrikken har været en stor investering, men det føles godt at kunne skubbe tingene i den rigtige retning. Hvis jeg skal komme med et godt råd til andre, så er det at være ude i god tid. Det tager lang tid at få de rigtige tilladelser. Tænk hele vejen rundt, når du først er i gang. Vi er endt med en fabrik, der er både er mere effektiv, bedre drevet og mere miljøvenlig i alle ledder og kanter. Det har været det hele værd,” slutter Morten Pedersen.

Beton med FUTURECEM er lidt længere tid om at hærde og opnå den rette styrke i forhold til traditionelle betoner. Derfor har Gammelrand Beton investeret i et topmoderne hærdekammer på den nye fabrik, hvor temperaturen kan styres minutiøst.