Om lidt strømmer mange politikere og meningsdannere til folkemødet på Bornholm, og Dansk Beton er ingen undtagelse. Og netop Bornholm er blevet prøvesten for den alternative binder til cement, som betonelementproducenten Spæncom har arbejdet på at udvikle. Spæncom har nemlig støbt omridset af Bornholm med metakaolin, som erstatning for cement. Farven er næsten den samme som den, vi kender fra betonbyggerier i dag, og der er ikke ændret på sten og sand i selve betonen, så elementet får stadig det fine tværsnit i enderne.

Brancheprojekt ”Alternative bindere”

I januar 2025 kunne man læse om Dansk Betons brancheprojekt "Alternative bindere" i Magasinet Beton, hvor laboratorieforsøg dannede grundlag for fuldskalaforsøgene.

Bindemidler blev udvalgt baseret på tilgængelighed, leverancemuligheder, styrkeudvikling, bearbejdelighed og potentiale for CO2-besparelser. Siden har Spæncom været i gang med at videreudvikle og teste laboratorieforsøgene i fuld skala.

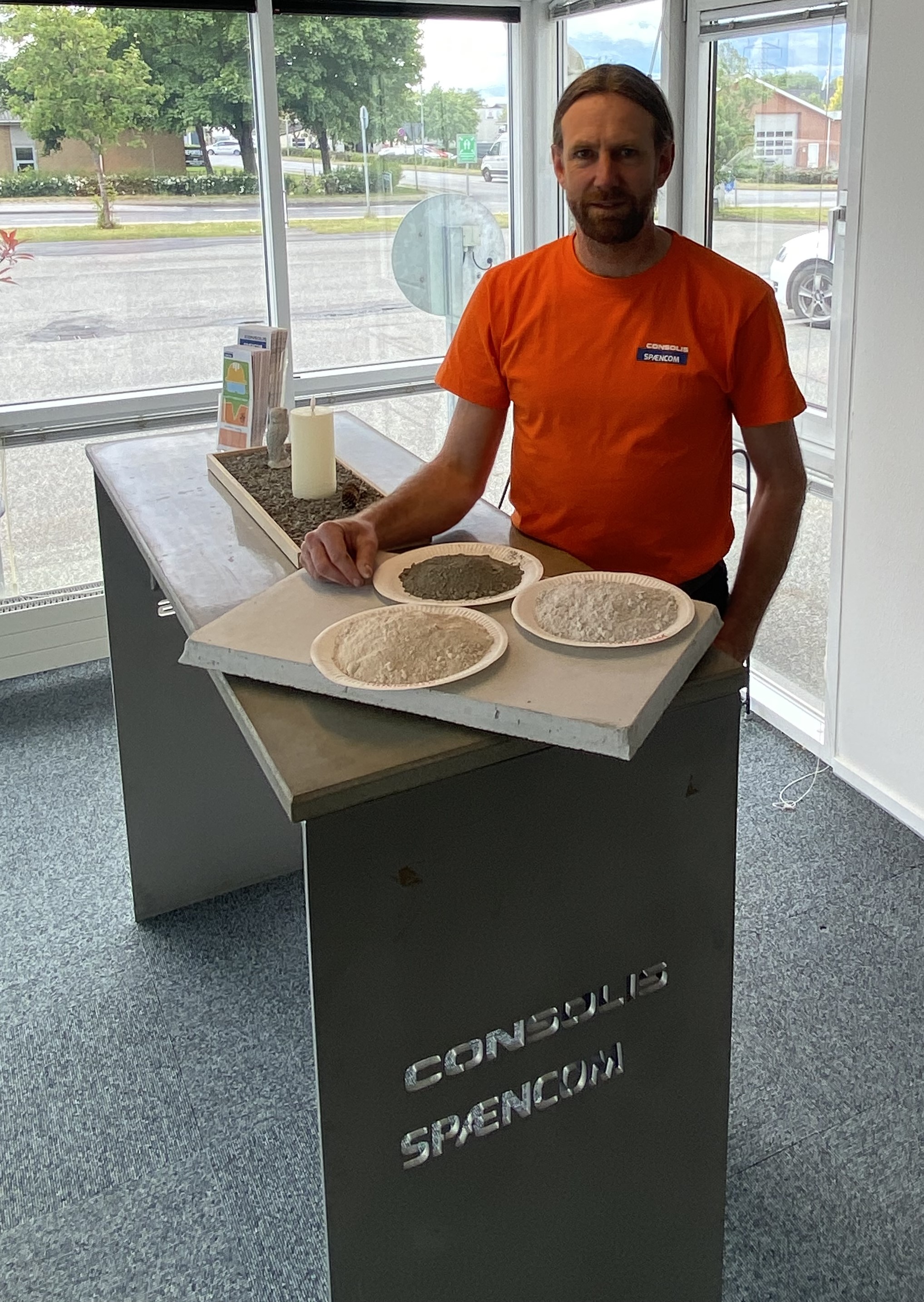

Sune Poulsen, konstruktionsingeniør og betonspecialist hos Spæncom, har spillet en central rolle ved at teste alternativer i fuld skala.

Konstruktionsingeniør og betonspecialist hos Spæncom, Sune Poulsen, har spillet en central rolle ved at teste alternativer i fuld skala.

"De forsøg, vi udfører med Dansk Beton, sigter mod at udforske mulighederne til det yderste, hvilket betyder, at det vil tage nogle år, før metoderne kan implementeres bredt. Specielt den langsommere styrkeudvikling giver udfordringer”, fortæller Sune og fortsætter:

”I vores nuværende produktion benytter vi os dagligt af alternative bindere. Vi arbejder løbende på at nedbringe andelen af cementklinker og øge erstatningen med alternative bindere. Vores indgangsvinkel til at deltage i fuldskalaforsøgene har været at opnå erfaring med væsentligt højere erstatningsgrader med alternative bindere, end vi opererer med på nuværende tidspunkt. Vores del af projektet har været at lave fuldskalaforsøg med beton egnet til vægelementer, og hvor hovedparten af binder består af metakaolin (kalcineret ler)."

Reduceret cementforbruget med 20 procent

Spæncom har i flere år arbejdet på at sænke CO2-aftrykket i betonelementerne ved at optimere både beton og designet af elementerne i forhold til byggeriets statik. Denne dobbelte tilgang har resulteret i mere bæredygtige produkter uden at gå på kompromis med styrke eller sikkerhed.

I fuldskalaforsøgene har Spæncom reduceret cementforbruget med 20 procent ved brug af metakaolin, svarende til 100 kilo cement per kubikmeter. Det svarer til det laveste tilladte cementindhold, som DS 206 fastsætter til beton til alle eksponeringsklasser ud over X0 og XC1. Den øvrige del af bindemidlerne udgøres af metakaolin og kalkfiller.

”I forsøgene har vi haft en andel af cementklinker på godt 30 procent af den samlede bindermængde. Til sammenligning har vi i dag knap den dobbelte mængde af cementklinker i en tilsvarende styrkeklasse C30/37”, siger Sune Poulsen.

Billedet viser pulver, som afvejet i de forhold, der anvendt i betonprøven.

Kalcineret ler som metakaolin har dog sine udfordringer, såsom manglende modstandsdygtighed mod kloridindtrængning og frost, hvilket begrænser anvendelsesområderne. Så parallelt med at betonbranchen omstiller sig til større brug af alternative bindere kræves der yderligere forsøg med fokus på holdbarhed.

"Det tegner virkelig lovende med højere andel af alternative bindere som fx metakaolin," siger Sune Poulsen og fortsætter:

"Vi er blevet nogle erfaringer rigere, og vi har nu demonstreret, at vi kan lave beton med ønsket styrke og stivhed selv med en høj andel af alternative bindere. Men forsøgene viser også, at der for eksempel er brug for additiver til beton, som i endnu højere grad er tilpasset de anvendte bindere. Den største udfordring ved forsøgene har helt klart været, at opnå en passende bearbejdelighed uden at øge mængden af vand markant. Heldigvis har vores leverandør af additiver gået aktivt med i forsøget, og vi har sammen testet en række forskellige superplastificerende tilsætningsstoffer sammen med metakaolin."

Betonen, hvor Bornholm er blevet formet, er udarbejdet med metakaolin. Farven er næsten den samme som den, vi kender fra betonbyggerier i dag. Samtidig er der ikke ændret på sten og sand i selve betonen, så den får stadig det fine tværsnit ved enderne af elementerne.

Projektet er bredt forankret i branchen

Dansk Beton har været en initiativtager for samarbejde på tværs af branchen. Det har gjort det muligt at sparre med andre betonleverandører som DS Elcobyg, Fårup Beton og FC Beton, der også har deltaget i fuldskalaforsøgene. Sammen har de delt erfaringer og viden, hvilket har accelereret udviklingen og gjort hele branchen klogere på muligheden for en grønnere fremtid.

"Som betonspecialist er det spændende at få lov at udvikle så meget på betonen, som vi gør i Spæncom. Klimaaftrykket på vores beton og vores produkter som helhed er blevet en konkurrenceparameter på lige vilkår med pris og kvalitet. Men udviklingen kræver også, at alle i branchen er med og trækker i samme retning, og det har været sjovt at samarbejde om projektet på tværs af virksomheder og frit kunne dele erfaringer."

For at læse mere om de andre producenters oplevelser, kan man følge med i næste artikel eller få adgang til den endelige rapport fra Teknologisk Institut sommeren 2025.

CO2-fangst

I Aalborg arbejdes der for at reducere CO2-aftrykket fra cementen, og med et stort CO2-fangstanlæg vil det også lykkes inden 2030. Men betonbranchen kan ikke vente, de har behov for at finde alternativer inden da, som også kan bruges i fremtiden - samtidig med brug af cement.