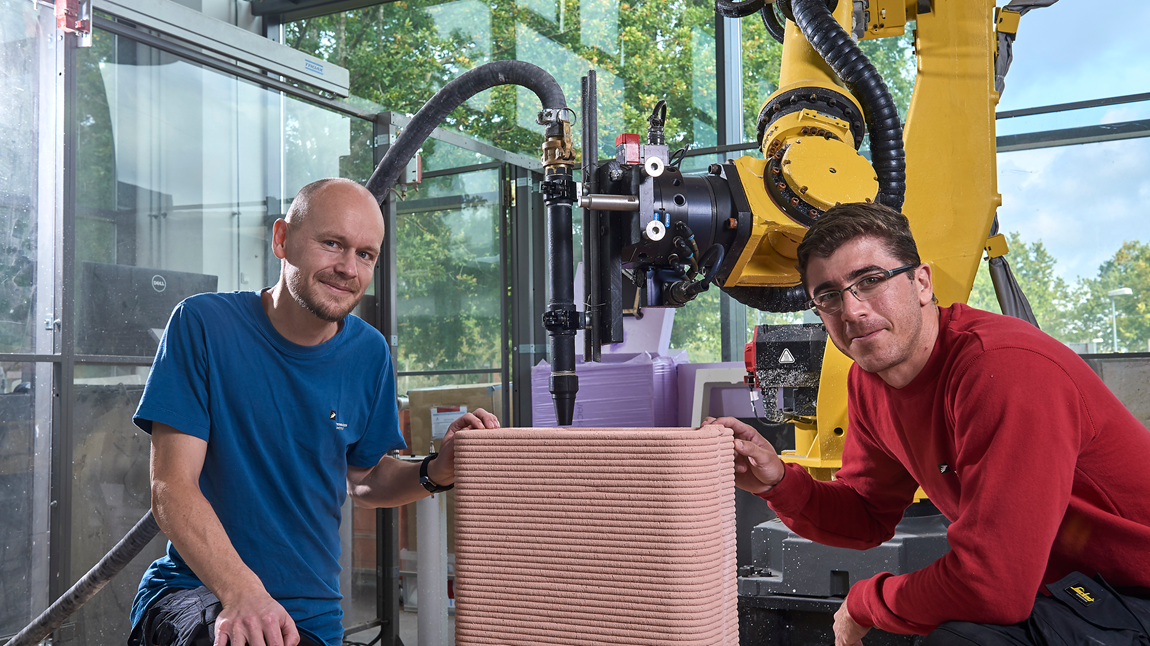

Thomas Juul Andersen og Wilson Ricardo Leal da Silva fra Teknologisk Instituts Betoncenter er halvvejs igennem N3XTCON projektet, der skal udvikle 3D-betonprint til at være en robust teknologi, der kan bruges på byggepladserne i praksis. Foto: Brahl Fotografi.

Brahl FotografiVi håber på at nå frem til nogle mere robuste systemer og materialer i løbet af de næste par år Thomas Juul Andersen

Det vakte stor opmærksomhed, også uden for byggebranchen, da det danske firma COBOD (dengang 3D Printhuset) i 2017 opførte Europas første 3D-printede betonhus i Nordhavn. Siden da er interessen for 3D-printet beton kun steget, både i Danmark og globalt. I de Forenede Arabiske Emirater tror man så meget på teknikken, at 25 procent af hovedstaden Dubais byggerier i 2030 skal være baseret på 3D-print.

Teknologien lover godt for en ny generation af materialebesparende betonbyggerier med en friere formgivning, som vil kunne opføres i højt tempo direkte på byggepladsen. Indtil videre har teknologien dog ikke udmøntet sig i kommercielle byggerier i større antal, og udviklingen har langt hen ad vejen været præget af mere eller mindre vellykkede eksperimenter, fordi man rent teknisk endnu ikke har helt fast grund under fødderne.

Flere spørgsmål om blandt andet armering, betonmix og de færdige overflader er endnu ikke løst tilfredsstillende, men der arbejdes på højtryk mange steder i verden på at modne teknologien.

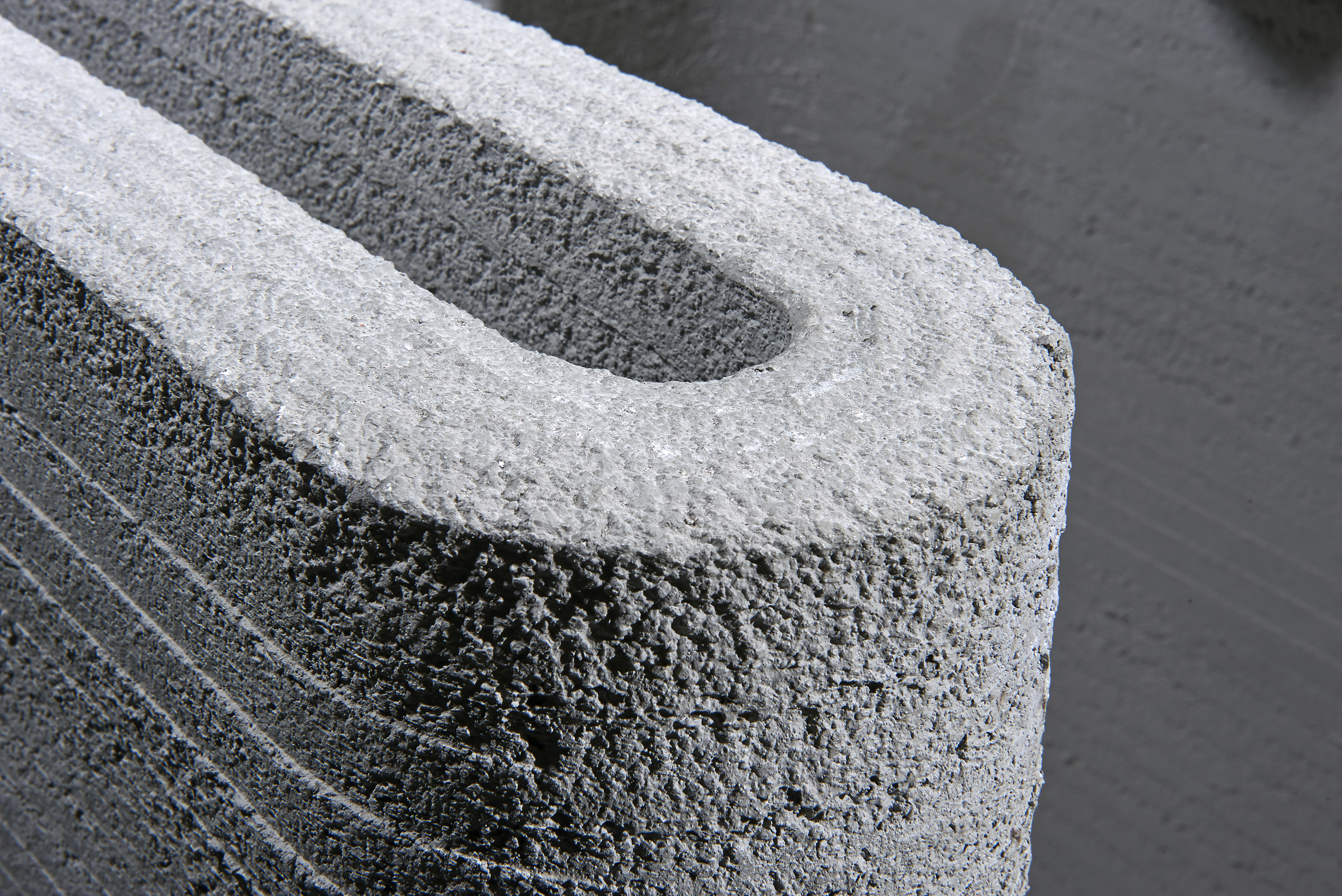

3D-betonprint er en additiv proces, hvor den våde beton lægges på, lag efter lag. Betonen ekstruderes ud gennem en dyse som en pølse, hvor dysens åbning bestemmer lagets højde og bredde. Printhovedet kan føres af en robotarm, medmindre der er tale om en gantry (kranbane) -printer, der er bedre egnet til meget store print. I traditionelt betonbyggeri støber man betonen i en form, hvad enten der er tale om elementer eller in-situ støbning. Med 3D-print er der fri formbarhed, hvor strukturer kan printes ud i flade, enkeltkrumme eller i nogen grad dobbeltkrumme former uden nogen brug af forme.

N3XTCON

I forskningsprojektet N3XTCON, der løber over fire år, håber man på at give svar på en del af de udestående spørgsmål. Projektet ledes af Teknologisk Institut og har deltagelse af adskillige aktører fra hele byggeriets værdikæde, inklusive firmaet COBOD.

Vi er nu cirka halvvejs med N3XTCON. Det, vi håber at opnå, er først og fremmest en opskaleret og industrialiseret metode til at

3D-printe, men der er stadig nogle udestående spørgsmål omkring især armering og selve betonen. De fleste print bliver i praksis lavet med en meget pastarig mørtel, det vil sige en beton med sand, men uden sten og med et højt indhold af cement, hvilket ikke er særlig bæredygtigt, forklarer projektleder for N3XTCON, arkitekt og faglig leder på Teknologisk Institut, Thomas Juul Andersen.

Den grundlæggende udfordring for beton til 3D-print er, at den skal være flydende nok til at være printbar, samtidig med at den skal stivne hurtigt nok til at være stabil og kunne bære de næste lag, uden at geometrien kollapser. Som det er nu, bliver der ifølge Thomas Juul Andersen primært printet med et udviklet præmix, hvor der blot skal tilsættes vand. Men det er selvsagt ikke nogen praktisk eller grøn løsning, hvis man skal transportere delkomponenter til beton i større mængder over længere afstande. Derfor skal der udvikles nogle standarder for, hvornår en beton er printbar, så den kan produceres lokalt.

NUMERISKE MODELLER

Hvis 3D-printteknologien skal kunne opskaleres og bruges i praksis, kræver det en grundlæggende forståelse af, hvordan betonen opfører sig og hvilke geometrier og designs der er printbare.

Hver gang du printer i dag, er det dybest set et forsøg baseret på nogle tommelfingerregler. Et af de spørgsmål jeg typisk får fra arkitekter er, om de kan printe et givent design. I N3XTCON

arbejder vi med at udvikle et stykke software, der kan forudsige, hvordan et design med en given betonblanding vil opføre sig. Vi bruger numeriske simulationsmetoder, korrigeret med de prøveprint, som vi selv laver i laboratoriet. Målet for os er at udvikle en mix design-protokol, der betyder, at uanset hvor du er i verden, så vil du vide præcis hvilke parametre, du skal opfylde, for at få en printbar betonblanding. Med vores modeller vil du også på forhånd kunne vide om dit design er printbart, og om det kan holde i virkeligheden. Det er først, når du har den slags værktøjer, at 3D-print som helhed bliver en robust metode, der kan bruges i praksis i stor skala, siger faglig leder, Wilson Ricardo Leal da Silva fra Teknologisk Institut.

PERSPEKTIVER

Selvom 3D-print i disse år er inde i en hastig udvikling, er det ikke klart, om teknologien kommer til at præge det store byggeri, eller om der blot vil været tale om en supplerende teknologi til mere specielle formål og opgaver. En vigtig forudsætning for en bredere anvendelse er også, at armering nemt kan indpasses i et 3D-printet byggeri.

Ifølge Wilson Ricardo Leal da Silva arbejder man i N3XTCON på at udvikle en metode, der indebærer, at når 3D-printet er færdigt, så har man også en færdig bærende betonkonstruktion. Interessen for at bruge 3D-betonprint i praksis er dog allerede stor, ikke mindst i udviklingslande, hvor man ser teknologien som en mulighed for hurtigt og billigt at printe beboelsesbygninger i to etager.

Vi håber på at nå frem til nogle mere robuste systemer og materialer i løbet af de næste par år, men der går nok fem-ti år før teknologien realistisk set vil være dagligdag på de danske byggepladser. Hvis du bruger færdigmikset mørtel, kan du dog argumentere for, at 3D-print allerede nu er en realistisk mulighed, men metoden er ikke bæredygtig på den lange bane, siger Thomas Juul Andersen.

GLOBALT MARKED

Hos COBOD er man dog endnu mere optimistisk. Firmaet i Nordhavn er ifølge CEO Henrik Lund-Nielsen verdens største producent af 3Dbetonprintere og den tilhørende software, og de agerer allerede nu på det globale marked med kunder som GE, LafargeHolcim og PERI Group.

Vi er meget omhyggelige med at forklare potentielle kunder, at teknologien endnu er på et meget tidligt stadium, og i N3XTCON arbejder vi jo stadig med nogle helt grundlæggende ting. Når det er sagt, så har vi allerede et salgbart produkt, som vi tjener penge på og som sikrer os en meget høj vækst. Vi har i år solgt to printere i Afrika, to i USA og vi har solgt til Asien, Europa og Mellemøsten. Vi har solgt verdens største printer til Saudi Arabien. Den måler 27x12x10 meter og indeholder 17 ton stål, siger Henrik Lund-Nielsen.

Ifølge Henrik Lund-Nielsen går udviklingen virkelig stærkt. Da COBOD i 2017 printede den knap 50 m2 store BOD bygning i Nordhavn tog det to måneder. Da virksomheden gentog eksperimentet i 2019, udstyret med ny printer og flere erfaringer, tog det kun 28 timer.

HYPET TEKNOLOGI

Virksomheden har arbejdet med 3D-print siden 2014, men kom først i kontakt med betonprint i forbindelse med Erhvervsstyrelsens projekt "3D Printet Byggeri" i 2016/17, der havde til hensigt at fremme forståelsen for og udviklingen af mulighederne indenfor 3D-printet byggeri i Danmark.

I løbet af projektet besøgte Henrik Lund-Nielsen sammen med sine kolleger og entreprenørfirmaet NCC, der var med i projektet, 35 af de førende virksomheder i hele verden inden for 3D-betonprint.

Der var flere konklusioner på det projekt. Den ene var, at langt hovedparten af påstandene om 3D-printet beton var meget overdrevne, hvilket har været med til at skabe nogle helt urealistiske forventninger om, hvad teknologien kan. På nuværende tidspunkt er der under 30 byggerier i verden, der reelt er 3D-printet i beton. Den anden konklusion var, at vi var skuffede over niveauet på den teknologi der lå bag. Men den sidste konklusion var, at hvis man anvender den rigtige teknologi, så var der et enormt potentiale, som vi kunne udnytte, og derfor gik vi selv i gang, siger Henrik Lund-Nielsen.

MULTIFUNKTIONEL ROBOT

Den megen opmærksomhed om 3D-print har gjort, at COBOD får henvendelser fra hele verden og har indledt samarbejder med endog meget store firmaer. Et forsøg med at printe de nederste 10 meter af et tårn til vindmøller har resulteret i et samarbejde med GE, der er meget interesseret i mulighederne for at bygge højere vindmølletårne end i dag, hvor størrelsen af de stålkomponenter eller præfabrikerede betonelementer, der kan transporteres sætter en grænse for højden på landvindmøller på omkring 80 m.

Andre kunder tæller universiteter, som bruger printerne til undervisning og forskning, betonelementfabrikker, der bruger printerne til specialopgaver og ejendomsudviklere, der vil bruge teknologien til at skabe billige boliger hurtigt.

I '19 var udviklingen mest præget af udvikling og testprint, men her i '20 begynder vi at se kommercielle bygninger blive printet. Vi vil gå efter at levere printere, der kan producere bygninger på op til 1.000-1.500 m2 til massemarkedet. Som vi ser det, er det ikke designfriheden, der i praksis er driveren, men hastigheden og de lave omkostninger. Med de næste generationer af printere, satser vi på reelt at kunne lave en multifunktionel byggerirobot, der blandt andet også kan isolere og male.

Ved at udstyre printhovedet med såkaldte flaps, glattes overfladen på printet i nogen grad ud. Allerede i COBODs prøvehus fra 2017 anvendtes en lokalt produceret beton med et indhold på 23 procent genanvendt byggeaffald i form af blandt andet nedknust tegl.